双碳目标下的钢铁节能理念创新与能源结构重塑探讨

冶金工业规划研究院党委书记、总工程师

俄罗斯自然科学院外籍院士

李新创

来源:中国冶金低碳专刊

习近平主席在联合国大会上向国际社会郑重宣布,“中国将提高国家自主贡献力度,采取更加有力的政策和措施,二氧化碳排放力争于2030年前达到峰值,努力争取2060年前实现碳中和”。钢铁行业是世界各国关注的重点碳排放行业,全球钢铁行业生产过程中排放的CO2约占全球温室气体排放总量的4%~5%,中国钢铁行业碳排放占全国排放总量的比例高于全球平均水平,中国钢铁工业面临着巨大的压力,必须走脱碳化发展道路。国内学者对钢铁低碳转型进行了系统研究,中国钢铁低碳转型发展路径主要包括降低需求、提高能效、创新工艺3个方面,提高能源使用效率是实现CO2减排的重要手段之一。

降低需求和创新工艺受经济环境、产业协同及社会废钢积蓄量等诸多因素的影响,而节能及能效提升是能够把控且最为行之有效的举措,也是实现“碳达峰”战略目标最重要、最经济的手段。“碳中和”战略目标要求调整能源结构,大力发展可再生能源。国家明确提出要构建清洁低碳安全高效的能源体系,国家发改委、能源局2021年2月发布《关于推进电力源网荷储一体化和多能互补发展的指导意见》,提出提升可再生能源消纳水平,推进电力源网荷储一体化和多能互补发展。

可再生能源有间断不稳定的先天不足之处,较难实现连续稳定供能的要求。而钢铁行业有较大的节能潜力、丰富的二次能源,能够与可再生能源形成良性互补。钢铁行业需创新节能理念、重塑能源结构,在认知、体制和机制等方面全面提升,充分发挥钢铁能源转换功能,全面实现“碳达峰”“碳中和”战略目标。

1 钢铁用能现状及特点

中国钢铁工业节能工作取得积极进展,但仍存在工艺流程结构不合理、钢铁生产和能源利用匹配难、节能技术创新水平不高等问题,具有较大的节能潜力。

钢铁联合企业主要能源消耗为煤炭和电力,余热余能资源巨大。副产煤气是利用相对较好的二次能源,副产煤气除了供应生产系统外,富余的还被送至煤气电厂转化为电力。得益于发电技术进步,目前超高温亚临界参数机组的效率超过40%,但是在煤气及蒸汽耦合利用方面仍有提升潜力。

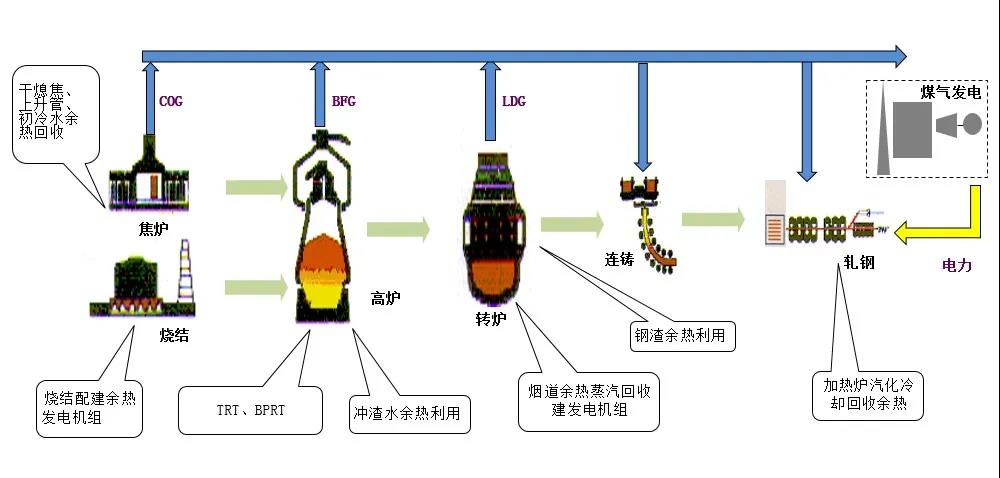

传统钢铁用能流程图如图1所示。目前焦化燃烧室排烟余热、烧结余热、高炉余热、转炉炼钢余热、电炉余热、轧钢加热炉烟气余热等余热资源,温度相对较低,流量波动较大。对于余热资源波动问题多数企业设置蒸汽蓄热器来解决,但效果仍不理想。钢铁企业的蒸汽需求量较少,只能产生低品位饱和蒸汽用于发电,效率较低。

对于部分容易被忽视的用能单位,如北方地区解冻库,很多企业在冬季简单使用高品位的焦炉煤气燃烧产生的烟气进行烘干解冻,存在严重的高能低用现象。

图1 传统钢铁用能流程图

2 钢铁用能的几项基本原则

2.1 热力学定律

热力学定律是用能的基础。热力学第一定律说明能量在数量上是守恒的;热力学第二定律指出各种形式的能量在质量上的不同,能源的转换是有方向性的。能源利用基本原则就是保持输入系统的能量与供给用户所需的能量之间在数量上平衡,在质量上匹配,使系统热效率和?效率达到最大化。

2.2 系统最小外部损失

外部的损失,即有形的损失,包括由废气、废液、废渣、冷却水、各种中间物压缩气体或产品带走的能量损失,以及跑、冒、滴、漏造成的损失,另外还有保温不良的散热损失等。这些损失多为表面的,较容易发现,目前大都已得到缓解或利用,只有保温方面有进一步改善的空间。

2.3 最佳推动力原则

一切动力的传输和转化过程,都是在一定的热力势差(温度差、压力差、电位差、化学位差等)推动下进行。需采取多种措施进行优化,以寻求过程进行的最佳推动力。按用户所需能量的数量等级或品位要求,选择适当的输入、输出能量进行匹配。用能的过程即为用能质量、品位合理优化,寻出最优推动力的过程。例如工艺加热温度只需要120 ℃时,供给加热的蒸汽宜在0.3~0.5 MPa压力范围、130~150 ℃温度范围,不应使用0.8 MPa以上压力的蒸汽。

2.4 能源梯级利用原则

能源梯级利用的基本原则是“分配得当、各得所需、温度对口、梯级利用”,关键在于温度对口,站在系统的高度综合利用好各种能源,而不是追求单一生产设备或工艺的能源利用效率。

3 钢铁多能互补与储能相结合的创新理念

中国钢铁行业节能工作的进步,得益于节能技术的不断创新,更为重要的是坚持以上几项用能原则进行系统节能。在“碳达峰”、“碳中和”的背景下,及钢铁节能空间日趋变窄的严峻形势下,亟需在传统节能理念的基础上创新变革,加快推进钢铁能效提升,重塑钢铁能源结构。

能源的多能互补创新,是极为重要的能源合理利用的方法措施,可以在不同条件下按不同方式进行合理应用,实现1+1>2的产出效益。多能互补将实现不同种类能源和燃料的相互补充与综合利用,既包括不同种类能源的互补,也包括同一类能源不同种类燃料之间的互补。通过创新化学能释放与利用理论,发展基于多能互补的分布式能源系统,有机结合多层次不同品位化学过程与动力循环,实现燃料化学能源与物理能的综合梯级利用。储能系统可有效解决余热利用的间歇性、波动性及品质参差不齐的问题。构建多能互补与储能系统相结合的能源体系,能源利用效率将会得到大幅提升,可再生能源也得以最佳利用。

钢铁企业具有丰富的二次能源,与其他行业相比更具发展多能互补与储能系统的条件,以下介绍几项应用案例。

3.1 钢铁二次能源与可再生能源的互补

钢铁行业可发展的可再生能源利用有光伏发电和风力发电,钢铁企业大面积的厂房具有发展屋顶光伏发电的天然优势,临江靠海的钢铁企业具有发展风力发电的资源条件。宝武集团利用厂房屋顶建设光伏发电装机容量已达90 MW,鞍钢集团鲅鱼基地建设了总装机容量14 MW的风力发电机组。然而,可再生能源具有间断不稳定的先天不足,较难实现连续稳定供能的要求。

化石能源与可再生能源的互补在其他行业已经有了成功应用,如大唐天威嘉峪关10 MW光煤互补项目、内蒙古额济纳旗250 MW风光煤互补示范工程。这些示范工程以燃煤与光伏、可再生能源互补,其经济性、洁净度方面远比不上钢铁企业的副产高炉煤气、转炉煤气及焦炉煤气。可以利用钢铁副产煤气可调节性强的优势,与只能间断供能的太阳能、风能组成一个多能互补供能系统,并探索可再生能源与副产煤气、余热余压自发电机组相衔接的智慧电力供应网络建设,促进能源结构清洁低碳化。

钢铁企业丰富的低温余热资源可用于生物质热化学转化制备生物质能,开展生物质能和钢铁余热的“资源-能源-再资源”综合利用,一方面增加钢厂生物质能利用,另一方面也为钢铁企业拓展余热利用功能增加了途径,形成的生物炭可用于荒漠治理与碳汇。

3.2 钢铁不同高低品位能源的互补

钢铁余热余能中煤气是属于高品位能源,而烟气的品位较低,参数(流量、压力及温度)有较大的波动性,且钢铁生产对低压蒸汽的需求量很少,多数只能用于产生较低压力、温度的蒸汽进行冷凝式发电,发电效率较低(10%左右)。针对上述情况,有以下解决方案。

3.2.1 烧结系统利用煤气进行多能互补

烧结过程产生大量250~400 ℃烟气余热,其回收普遍利用2.4 MPa、300 ℃左右的次中压与1.0 MPa、210 ℃低压组成双压蒸汽发电系统。由于烟气参数波动等原因,多数烧结余热发电效果不佳,平均吨矿发电量为10 kW·h/t。

为解决上述问题可补燃一部分副产煤气,先产生900~1 000 ℃的高温烟气与部分400 ℃左右烟气混合,在补气燃烧室中使烟气温度达到700 ℃以上,使饱和蒸汽过热至450 ℃,这在一定程度上解决了负荷波动较大、影响蒸汽参数稳定的问题。其核心是将低压全冷凝发电提升至中压进行,要重点关注以下两个方面:一是对中压饱和蒸汽(3.82 MPa、250 ℃)进行过热,使其饱和蒸汽由饱和温度250 ℃升至450 ℃,以提升发电能力;二是低温烟气将给水加热至饱和温度为汽化创造条件,在此系统中充分发挥回热系统的作用,使进入余热锅炉的给水温度尽可能高,增加高位蒸汽的循环流量比例,增加高压除氧器使给水温度由100 ℃提升至200 ℃左右。

3.2.2 焦炉及轧钢加热炉余热与煤气的多能互补

在焦炉及加热炉系统,需要利用蓄热器不断加热空气及煤气,燃烧过程需要助燃空气温度尽可能提高。蓄热燃烧系统需配置换向阀,周期性地控制进空气、排烟气的换向流动,由于系统压力为负压且换向阀不可能完全封闭,会有冷空气进入烟气中使排烟温度仅为200 ℃左右,使原本可以较好利用的余热,变为只能产生0.6 MPa的低压蒸汽。

可以增加一套抽凝汽轮机发电机组,在该系统考虑多能互补增加部分高位热能,同时合理组织传热及气流的匹配,充分利用背压蒸汽高效加热空气,改变系统冷热混合的过程,不仅可以使助燃空气温度提至150 ℃,还可使排烟温度提升至350~400 ℃以上,提高发电能力。

3.2.3 炼钢系统多能互补

转炉汽化冷却产生的蒸汽具有间断性和波动性的特点,使用少量转炉煤气将低压饱和蒸汽加热为过热蒸汽,供应VD、RH等真空精炼。使用转炉煤气将废钢烘烤至400 ℃左右,补充转炉大废钢比冶炼热量,并减少约1/4转炉发热剂。

3.2.4 循环水系统多能互补

钢铁生产过程中产生大量的工艺冷却水,包括汽轮机冷却水、连铸冷却水和加热炉冷却水等,水温约40~50 ℃。采用蒸汽型溴化锂吸收式热泵技术,以消耗少量蒸汽为代价,经过余热回收机组从低温热源吸取热量后再传热给采暖系统循环水,提高循环水的温度后再供给用户。

3.3 储能系统的创新应用

储能是能源科学技术中的一个重要领域。在能量转换和利用的过程中,常常存在供求之间在时间和空间上的不匹配,如电力负荷的波峰波谷,太阳能、风能和海洋能等清洁能源的间歇性,工业窑炉的间断运行等。由于储能技术可以解决热能供求在时间和空间上的不匹配,因而是提高能源利用效率的有效手段。

储能在钢铁生产一直有被应用,煤气系统中的“煤气柜”作为煤气缓冲与储存装置,在系统中可以视为储能(蓄能)设备,这是钢铁工业能源系统中最为重要的蓄能设施;蒸汽系统中,蒸汽蓄能器也是一种重要的蓄能装置。

在新的发展形势下,要更加注重储能系统在钢铁生产中的创新应用。对于烧结、转炉等波动较大的热源,设置储能(储热)装置在烟气量大或烟气温度偏高时,将锅炉入口烟气通过接出的分支管道,分流给烟气储能装置进行热量储存;当烟气不足时,储能装置切换到放热模式,将储能装置存储的热量以烟气的形式放热进入锅炉,维持锅炉进口烟气量和烟气温度的稳定,从而维持汽轮发电机组进汽量和进汽温度的稳定,增加机组运行稳定性。当用户用电有峰谷价差时,将谷电时段进入烧结余热锅炉的部分烟气分流进入烟气储能装置进行热量存储,在峰电时将热量放出;通过烟气储能装置将部分谷电发电量转移至峰电时间段,获取峰谷电价所带来的经济效益。同时储能装置还能解决炉侧短时故障带来的紧急停机、系统防冻等功能问题。储能系统一般由烟气固体储热装置、烟风管道系统、除灰系统等组成。

储能系统的创新应用给钢铁企业带来多种益处:一是稳定煤气、蒸汽的参数提高余热发电机组发电效率;二是利用电网的谷价电生产,由储热系统将余热储存,在电价高峰时段用储存的余热发电,企业少用电网的峰价电,通过峰谷套利的形式获得稳定的经济效益;三是参与电力辅助服务,通过低成本电力和服务补贴,增加企业收益。

3.4 多能互补与储能相结合创新应用示意图

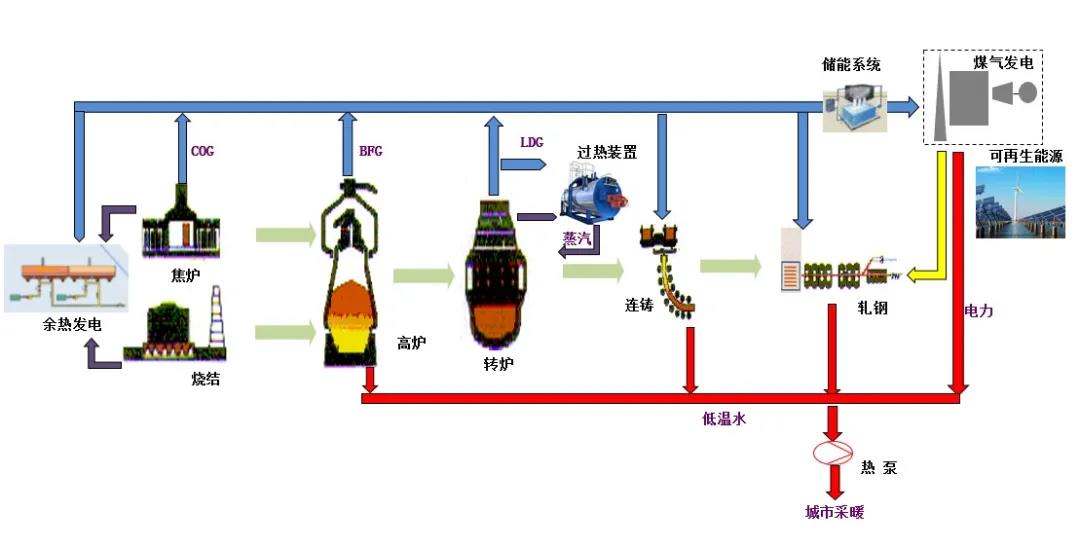

在传统钢铁用能流程基础上,构建多能互补与储能相结合的创新体系,重点体现在钢铁二次能源与可再生能源的互补、钢铁不同高低品位能源的互补以及储能系统的创新应用,如图2所示。

图2 多能互补与储能相结合创新应用示意图

4 能源资源环境、高效清洁低碳一体化协同创新

在“碳达峰”、“碳中和”背景下,从中长期看要求钢铁行业乃至全社会实现能源资源环境、高效清洁低碳一体化协同创新,主要包括以下发展方向:加速发展绿色能源,包括开发应用可再生能源与清洁能源;化石能源的洁净化利用,积极探索清洁高效或零排放的可持续发展洁净能源技术与系统,实现能源、资源与环境一体化,通过开拓燃料化学能利用或释放新方式,探索燃料化学能传递和释放过程中有效分离污染物的方法,同时实现燃料化学能的高效利用与污染物低能耗分离回收。

钢铁生产过程是一个高温物理化学反应及二次能源集成耦合优化的过程。化工系统只注重产品的回收率及其品质质量是否达标,能源系统只注重能源转换效率,生态系统则只注重各种环境指标能否达标。但从总系统分析,以上化工、能源、生态若按单系统考虑均会出现问题。从长期来看,若要从根本上克服钢铁能源系统波动大及一次性粗放燃烧的特点,需以更高的站位,走能源资源环境、高效清洁低碳一体化协同创新道路,构建化工-能源-生态一体化用能系统,进行合理优化与集成,实现能效提升及协同碳减排。

化工-能源-生态一体化用能系统一般需关注以下方向:一是实现化学能与物理能的综合梯级利用;二是打破独立循环系统各自发展造成的阻碍热力与环保性能提高的障碍,以实现不同用能循环的有机整合;三是寻求关键技术、材料、工质等的突破,以实现更高层次的循环系统集成。

5 结论

(1)中国钢铁低碳转型发展路径主要包括降低需求、提高能效、创新工艺3个方面,提高能源使用效率是实现CO2减排的重要手段之一。

(2)钢铁行业存在较大的节能潜力,尤其在煤气及蒸汽耦合利用等方面存在较大的提升潜力;钢铁行业拥有丰富的二次能源,但该能源具有间歇性、波动性及品质参差不齐的特征。

(3)热力学定律、系统最小外部损失、最佳推动力、能源梯级利用等原则,是钢铁节能工作的基本理念,必须坚决执行。

(4)在“碳达峰”“碳中和”的背景下,及钢铁节能空间日趋变窄的严峻形势下,亟需在传统节能理念的基础上创新变革,构建多能互补与储能系统相结合的能源体系,加大可再生能源应用比例,加快推进钢铁能效提升及能源结构优化。

(5)中长期来看,需以更高的站位走能源资源环境、高效清洁低碳一体化协同创新道路,构建化工-能源-生态一体化用能系统,进行合理优化与集成,实现能效提升及协同碳减排。

冶金工业规划研究院

能源处

冶金工业规划研究院能源处,并同时兼设规划院节能中心、低碳研究发展中心,也是中国节能协会冶金工业专业委员会秘书处办公室。能源处拥有一支政策理论水平高、节能规划经验丰富、工程咨询能力强、综合素质高的专业团队,致力于推进冶金工业节能低碳绿色发展工作,主要业务包括节能低碳发展专项规划、绿色发展规划、绿色制造第三方评价、节能诊断和能源审计等相关工作。

绿色制造方面,冶金规划院是工业和信息化部第一批35家国家节能与绿色发展评价中心之一,是钢铁行业首批中唯一一家,承担并完成了工信部节能司所提出的行业标准《钢铁行业绿色工厂评价导则》。冶金规划院是工业和信息化部第一批绿色制造升级服务系统解决方案供应商。冶金规划院为国内数十家钢铁企业进行了绿色制造示范名单第三方评价工作,其中成功申报了20余家国家级绿色工厂示范。还完成了河钢集团、山东永锋集团、衡阳钢管等多家公司的绿色发展中长期发展规划,指导企业提升绿色发展实力,

节能方面,承担行业工作支撑工信部完成《“十二五”工业节能规划研究》和《“十三五”工业节能规划研究》,编制《蓄热式燃烧技术专项推广规划》、《烧结余热发电技术专项推广规划》、《干熄焦技术专项推广规划》等多项重大技术专项规划,推动以上重点节能技术在行业的普及应用。完成科技部国家科技支撑项目《钢铁行业节能减排技术筛选与评估》,对目前钢铁行业节能减排技术进行了筛选与评估,并对每项技术普及程度及“十二五”推广情况进行了认真研究。为国内数十家企业提供了节能专项规划、节能诊断、能源审计、节能评估等节能相关专项咨询服务。

低碳发展方面,以低碳发展理念推动高质量发展,是钢铁行业集低碳政策法规研究、标准体系建设、技术推广、技术和咨询服务、国际交流合作等业务于一体的综合性研究机构,创新构建全方位钢铁企业低碳发展指标体系,在工业领域率先实现钢铁生产过程碳足迹量化考核与分析,首次在钢铁企业引入“碳生产率”指标,用以衡量评价企业绿色可持续发展水平,为政府、行业和企业提供合理有效、具有指导意义的政策、技术支撑,助推钢铁行业低碳转型发展。相关研究成果荣获“中国节能协会节能减排科技进步奖”一等奖,并在首钢股份、江苏永钢等企业得到实践与应用。